Bezešvé trubky hrají důležitou roli v oblasti průmyslové výroby díky své vysoké pevnosti, dobré odolnosti proti korozi a vysoké rozměrové přesnosti. Výroba bezešvých trubek zahrnuje řadu složitých procesů, které do značné míry spoléhají na specializované příslušenství a zařízení, které nejen napomáhá hladkému průběhu výroby, ale také zlepšuje kvalitu a efektivitu výrobků.

Srdcem výroby bezešvých trubek je ohřívací pec, která je klíčovým příslušenstvím pro přeměnu plných ocelových předvalků na kujné a tvárné materiály. Ohřívací pece jsou k dispozici v různých provedeních, jako jsou průchozí nebo zasouvací, z nichž každá je přizpůsobena specifickým požadavkům výroby.

V ocelárnách se velké ohřívací pece používají k rovnoměrnému ohřevu ocelových předvalků na teploty nad 1200 °C, aby byla zajištěna optimální plasticita pro následné operace děrování a válcování. Nejnovější pokroky v technologii pecí se zaměřují na zlepšení energetické účinnosti, snížení emisí a optimalizaci křivek ohřevu s cílem minimalizovat plýtvání materiálem. Schopnost ohřívacích pecí ohřívat různé třídy oceli, včetně legované oceli, nerezové oceli a uhlíkové oceli, zdůrazňuje všestrannost ohřívacích pecí při výrobě bezešvých trubek.

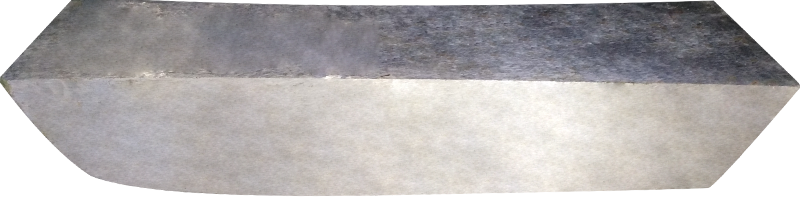

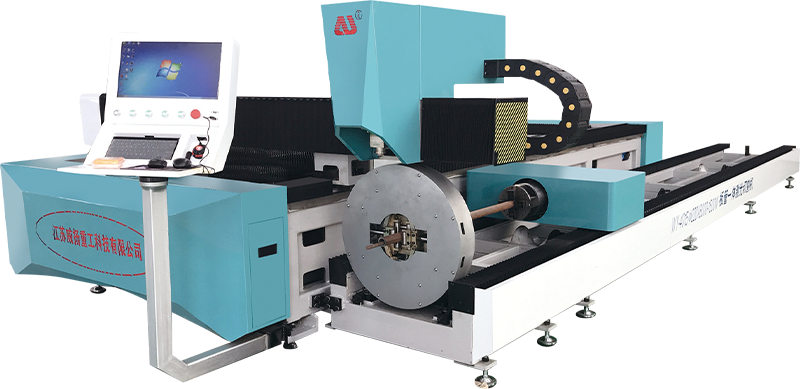

Propichovací stroj: Po zahřátí vstupuje předvalek do propichovacího stroje, kde je přeměněn na dutou skořepinu, nazývanou skořepinová nebo trubková tryska. Děrovací stroj je vybaven speciálními nástroji a matricemi, které vyvíjejí obrovský tlak a sílu k proražení sochoru.

Dvou- a třísložkové děrování: V závislosti na rozsahu výroby a materiálu lze použít dvousložkové (dvouválcové) nebo třísložkové (tříválcové) děrovací stroje. Třísložkový piercing umožňuje lepší kontrolu velikosti skořepiny a tloušťky stěny.

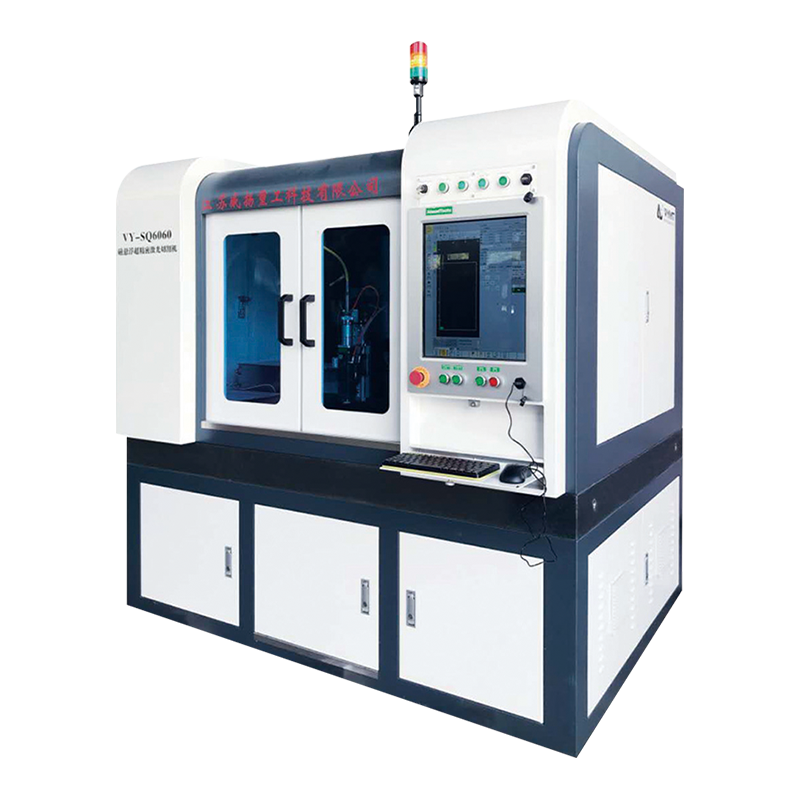

Přesné strojírenství: Přesnost procesu děrování přímo ovlivňuje kvalitu konečné trubky. Vysoce přesné nástroje a automatické řídicí systémy zajišťují konzistentní rozměry skořepiny a minimalizují vady.

Expanze materiálu: Proces děrování také zahrnuje expanzi materiálu, kdy se děrovaná skořepina při průchodu mlýnem natahuje a ztenčuje. Tato expanze musí být přísně kontrolována, aby byla zachována požadovaná velikost potrubí.

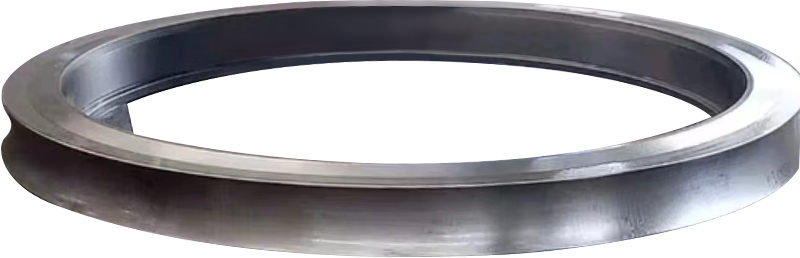

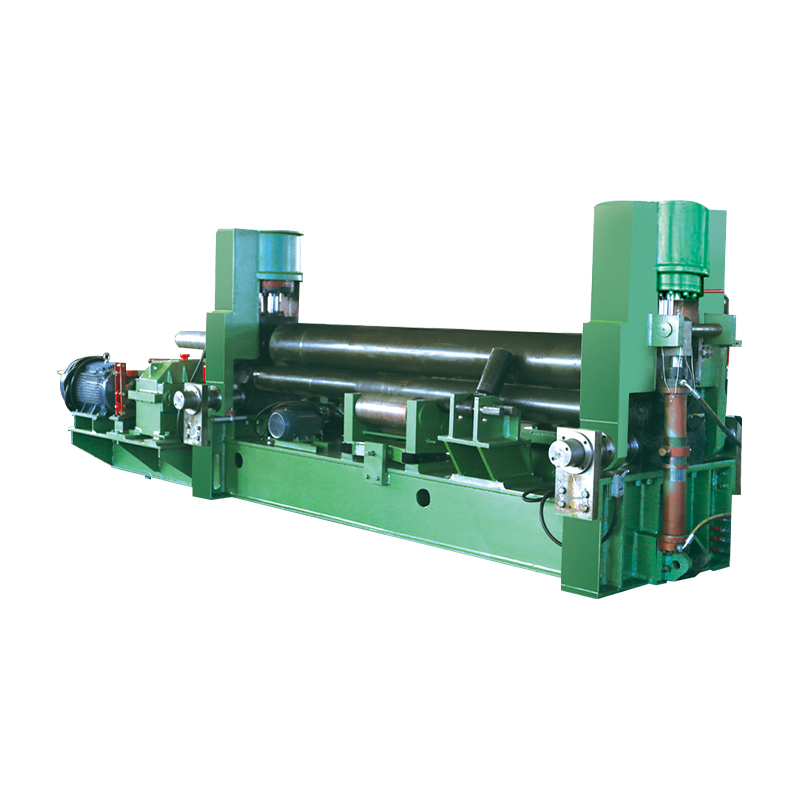

Válcovna: Po proražení se plášť trubky dostane do řady válcovacích stolic, kde se dále deformuje, aby se dosáhlo požadované velikosti trubky. Válcovací stolice jsou k dispozici v různých konfiguracích, včetně trnové stolice, kolíkové stolice a stolice pro redukci protažení.

Trnové frézy: Tyto frézy používají rotující trn uvnitř pláště trubky k řízení jejího vnitřního průměru a tloušťky stěny. Trnové frézy jsou zvláště vhodné pro výrobu vysoce přesných trubek s úzkými tolerancemi.

Zátkové frézy: Zátkové frézy využívají pevnou hřídel zátky, která prochází pláštěm trubky a současně snižuje její průměr a tloušťku stěny. Často se používají ve spojení s trnovými frézami k provádění složitých redukcí.

Frézy pro zmenšení roztažení: U trubek s větším průměrem používají frézy pro snížení roztažení řadu válců, které postupně zmenšují plochu průřezu trubky při jejím natahování. Tento proces zlepšuje mechanické vlastnosti a povrchovou úpravu trubky.

Zařízení pro dimenzování a rovnání: Po válcování bezešvé trubky je často nutné provést dimenzování a rovnání, aby byly splněny přesné specifikace rozměrů a přímosti.

Kalibrační frézy: Kalibrační frézy se používají k jemnému doladění vnějšího průměru a tloušťky stěny trubky, aby byla zajištěna shoda s mezinárodními normami.

Rovnací frézy: Rovnací frézy aplikují řízené síly na povrch trubky a korigují jakékoli odchylky od dokonale rovné linie. To je kritické pro potrubí používaná v kritických aplikacích, jako je dodávka ropy a plynu.

Nástroje pro řezání a ořezávání: Poté, co je trubka dimenzována a narovnána, se k jejímu řezání na přesné délky používají specializované nástroje pro řezání a ořezávání.

Pily za studena a létací nůžky: Pily za studena poskytují čisté řezy bez otřepů pro trubky malého a středního průměru. Létající nůžky jsou vysokorychlostní řezací zařízení vhodná pro velké výrobní linky, schopná stříhat trubky vysokou rychlostí bez zastavení linky.

Čelování a srážení hran: Po řezání může být trubka olepena a zkosena v rámci přípravy na svařování nebo jiné spojovací procesy.