Jak přesný laserový řezací stroj zajišťuje čisté a přesné hrany a jsou pro určité materiály vyžadovány nějaké další kroky následného zpracování?

Laserové ostření a ovládání paprsku

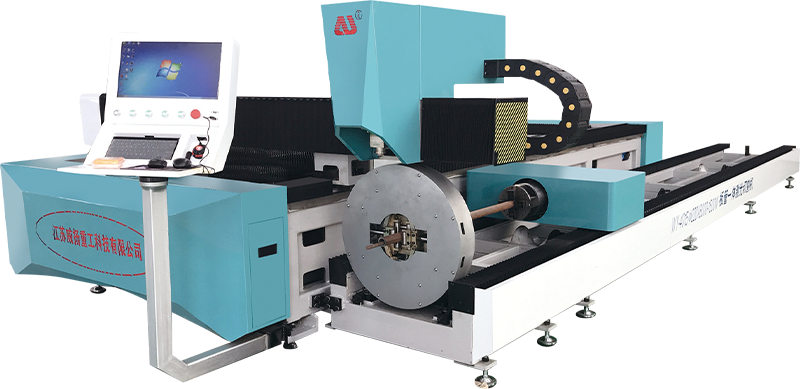

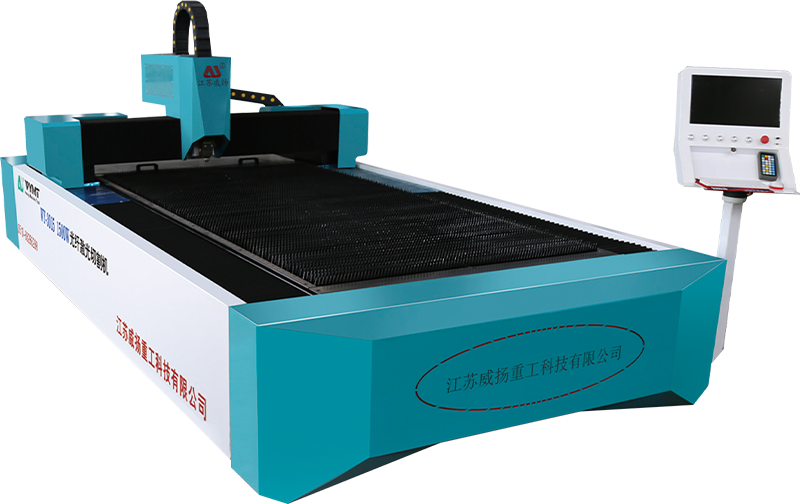

The Přesný laserový řezací stroj využívá vysoce výkonný laserový paprsek, který je přesně zaostřen na velmi jemný bod. Zaostření a intenzita paprsku jsou dynamicky řízeny, aby byl proces řezání co nejpřesnější a nejefektivnější.

-

Vysoce zaostřený laserový paprsek : Energie laseru je soustředěna do malé oblasti na povrchu materiálu, což zajišťuje, že řez je extrémně přesný. Přesnost zaostřeného paprsku je kritická, zejména při řezání složitých nebo složitých geometrií. Schopnost ovládat ohnisko zajišťuje, že laser zůstane na ideálním místě a zachová konzistenci a přesnost řezání po celou dobu operace. Díky tomu je řezání laserem ideální pro aplikace, kde jsou vyžadovány úzké tolerance a jemné detaily.

-

Úpravy materiálu a tloušťky : The Přesný laserový řezací stroj může upravit zaostření a výkon svého paprsku na základě specifických vlastností materiálu (jako je tloušťka, hustota a tepelná vodivost). Tenčí materiál může například vyžadovat nastavení nižšího výkonu s jemnějším ohniskem, zatímco silnější materiály mohou vyžadovat nastavení vyššího výkonu s mírně širším ohniskem. Toto přizpůsobení zajišťuje, že laser efektivně prořízne materiál bez nadměrného vstupu energie, což by mohlo vést k poškození teplem nebo hrubým hranám.

-

Minimální tepelný dopad : Stroj také využívá pokročilé techniky řízení paprsku, aby bylo zajištěno, že se teplo z laseru soustředí v místě řezání a nerozšíří se příliš do okolního materiálu. To minimalizuje tepelné zkreslení a pomáhá udržet hrany ostré a hladké.

Řízení tepla a zóna ovlivněná teplem (HAZ)

Při řezání laserem je řízení tepla zásadní pro zajištění toho, aby vlastnosti materiálu zůstaly nedotčené a hrany byly co nejčistší.

-

Přesná regulace teploty : Aby nadměrné teplo neměnilo materiál kolem řezu, Přesný laserový řezací stroj využívá sofistikované systémy chlazení a regulace teploty. To zahrnuje použití pomocných plynů, jako je dusík nebo kyslík, které pomáhají ochlazovat materiál a vytlačují roztavené nečistoty pryč z oblasti řezání. To snižuje celkovou akumulaci tepla v materiálu, což může způsobit tvorbu tepelně ovlivněné zóny (HAZ), která může vést k nežádoucím změnám vlastností materiálu, jako je změna barvy, křehkost nebo strukturální slabiny.

-

Řízená distribuce tepla : Aby se zabránilo zkreslení materiálu, Přesný laserový řezací stroj zajišťuje, že intenzita laseru je přesně řízena pro minimalizaci HAZ. To je zásadní pro materiály, jako jsou vysoce kvalitní kovy nebo polymery, kde i nepatrné teplotní změny mohou ovlivnit mechanické vlastnosti. Schopnost stroje řezat s minimálním příkonem tepla je zvláště výhodná pro materiály citlivé na teplo, jako je tenká nerezová ocel nebo některé plasty, které se mohou zkroutit nebo degradovat, pokud jsou vystaveny příliš velkému teplu.

Kontrola kvality okrajů

The Přesný laserový řezací stroj je navržen tak, aby produkoval řezy, které jsou co nejčistší a nejhladší, což často eliminuje potřebu dalšího následného zpracování.

-

Hladké a ostré hrany : Na rozdíl od tradičních metod mechanického řezání, které mohou zanechávat zubaté hrany nebo vyžadují dodatečné broušení a odstraňování otřepů, laserové řezání zanechává čistý a přesný řez s minimální drsností ostří. Zaostřený laser taví materiál při řezání a vytváří hladké, ostré hrany bez nutnosti následného zpracování. Výsledkem je hrana s vysokou úrovní přesnosti, takže je ideální pro složité návrhy a aplikace, kde je důležitá estetika.

-

Čisté hrany bez fyzického kontaktu : Protože proces řezání laserem je bezkontaktní, na materiál nepůsobí žádná fyzická síla, což eliminuje riziko deformace materiálu. To je zvláště důležité pro jemné nebo tenké materiály, které by mohly být poškozeny mechanickou silou, jako je hliníková fólie nebo tenké akrylátové desky. Výsledkem je hotový díl s minimálními otřepy, drsností nebo deformací, zejména ve srovnání s mechanickými metodami, jako je děrování nebo řezání.

-

Není potřeba sekundárních operací : Pro většinu aplikací, Přesný laserový řezací strojs eliminují potřebu sekundárních procesů dokončování hran, jako je broušení nebo odstraňování otřepů. Vysoká úroveň přesnosti a čistý charakter řezů často znamenají, že díly mohou být použity přímo po řezání, což snižuje výrobní čas a náklady.

Asistované řezání plyny

Použití pomocných plynů je základní součástí procesu řezání laserem, zvyšuje kvalitu řezu a optimalizuje celkový výkon.

-

Použití pomocných plynů (kyslík, dusík, vzduch) : Během procesu řezání se ke zlepšení kvality řezu používají různé pomocné plyny. Kyslík například pomáhá oxidovat materiál během řezání, což může vést k čistšímu řezu u určitých kovů, jako je měkká ocel. Na druhou stranu se dusík často používá u nerezové oceli a hliníku, aby se zabránilo oxidaci, zachoval se lesklý povrch materiálu a snížilo se riziko nežádoucích barevných změn podél okrajů. Stlačený vzduch lze také použít jako alternativu, zejména pro nekovové materiály nebo tam, kde je prioritou hospodárnost.

-

Výhody specifické pro materiál : Volba asistenčního plynu ovlivňuje nejen vzhled řezné hrany, ale také rychlost a kvalitu řezu. Například použití kyslíku na měkké oceli může urychlit proces řezání tím, že napomáhá oxidační reakci, zatímco dusík je preferován pro rafinovanější kovy, aby se zabránilo oxidaci a zachovala se integrita břitu. Dusík také pomáhá udržovat řezné hrany čisté tím, že odfukuje roztavený materiál a zabraňuje hromadění sazí na povrchu.

-

Efektivní odstraňování nečistot : Pomocné plyny také hrají roli při odstraňování nečistot z oblasti řezání. Odfukováním roztaveného materiálu a odpařených částic pryč od řezu plyny zajišťují, že řezná dráha zůstane volná, čímž se zabrání hromadění nečistot, které by mohly vést k nečistotám nebo drsnosti podél hran.

Kroky následného zpracování vyžadované pro určité materiály

Zatímco Přesný laserový řezací strojs jsou známé pro výrobu čistých a přesných řezů, stále existují určité situace, kdy může být vyžadováno následné zpracování, v závislosti na materiálu a zamýšlené aplikaci.

-

Silnější materiály : Při řezání silnějších materiálů (obvykle nad 10 mm) může řezná hrana vykazovat určitou drsnost nebo oxidaci, kterou je třeba řešit. Například, zatímco proces řezání laserem zajišťuje přesnost, silnější části mohou akumulovat více tepla, což vede k mírným nedokonalostem podél hran. K dosažení zcela hladkého povrchu mohou být nezbytné techniky následného zpracování, jako je broušení, leštění nebo kartáčování.

-

Nekovové materiály : Při řezání nekovů, jako jsou plasty nebo kompozity, může laserový proces zanechat stopy po roztavení, změnu barvy nebo slabou vrstvu zuhelnatělého materiálu. I když jsou tyto řezy obecně čisté, zejména ve srovnání s mechanickým řezáním, mohou být nutné kroky následného zpracování, jako je leštění, škrábání nebo mytí, aby se odstranily zbytky nebo stopy, které ovlivňují vzhled. Materiály, jako je akryl nebo polykarbonát, mohou také vyžadovat konečnou úpravu hran, aby se obnovila optická čistota nebo aby se odstranily zbytky ovlivněné teplem.

-

Vysoce přesné aplikace : V průmyslových odvětvích, jako je letecký a kosmický průmysl, lékařská zařízení nebo elektronika, kde je vyžadována vysoká úroveň přesnosti a estetické kvality, může být nutné odstranit i malé nedokonalosti. V těchto případech mohou být použity další dokončovací operace, jako je pasivace, leštění nebo povrchové úpravy, aby bylo zajištěno, že řezané hrany splňují přísné kvalitativní standardy těchto sektorů.

-

Povrchová úprava po řezání : Některé materiály, zejména kovy, jako je nerezová ocel nebo titan, mohou těžit z úprav po řezání ke zvýšení odolnosti proti korozi nebo zlepšení tvrdosti povrchu. V takových případech se často používají techniky jako pasivace nebo eloxování, které nejen zlepšují odolnost materiálu, ale také zlepšují jeho vzhled.