Jak upravit mezeru čepele hydraulického střihu?

Pochopení důležitosti správné mezery čepele v hydraulických střižných strojích

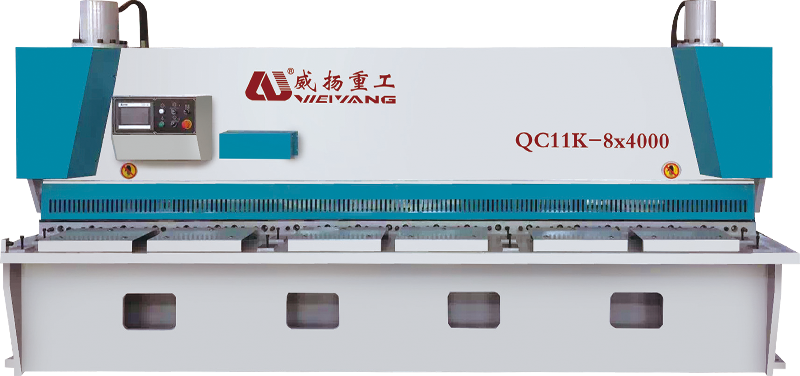

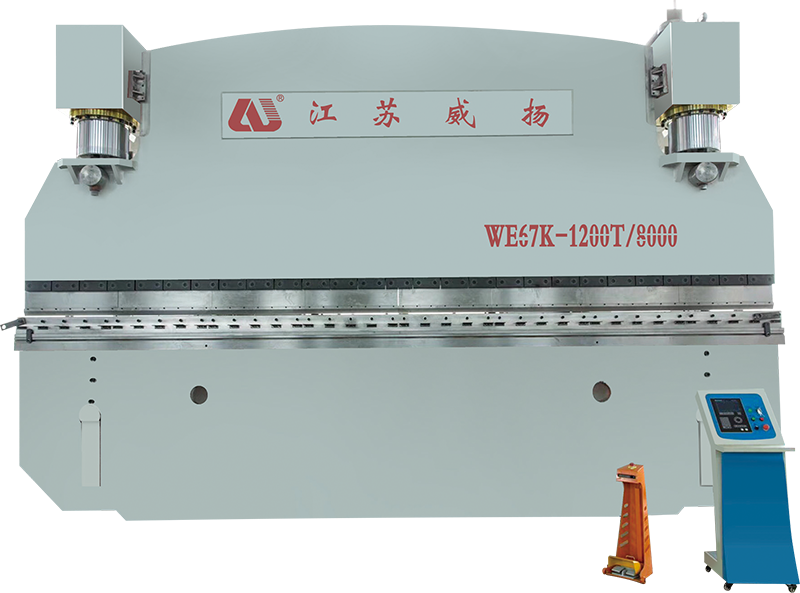

V a Hydraulický střih , mezera čepele je jedním z nejvlivnějších parametrů při určování přesnosti řezání, provozní účinnosti a spolehlivosti dlouhodobého vybavení. Mezera čepele je během procesu střihu definována jako vzdálenost mezi hneboními a dolními lopatkami. I když toto měření je často pouze zlomkem milimetru, má přímý a měřitelný dopad na kvalitu hotového obrobku, životnost čepelí, zatížení hydraulického systému a dokonce i na bezpečnost operátneboa. Fyzika za střihem zahrnuje koncentrovanou sílu podél lineárního okraje k zlomenině a oddělenému materiálu. Pokud tato síla není použita správným způsobem kvůli nesprávné mezeře čepele, proces řezání se stává neefektivním a potenciálně škodlivým.

Správně upravená mezera čepele zajišťuje, že materiál je vystaven správnému množství smykového napětí bez nadměrné defnebomace. Pokud je mezera příliš úzká, mohou čepele spíše tlačit do materiálu, než aby jej čistě stříhaly, což způsobuje okrajovou hald, nadměrné tvnebobu tepla a zrychlené opotřebení čepele. Další tření také zvyšuje požadavky na hydraulický tlak, které zase nasměrují čerpadla, ventily a těsnění. To může vést k předčasným selháním hydraulického systému, vyšší náklady na údržbu a neplánované prostoje výroby. Na druhou stranu, pokud je mezera příliš široká, lopatky ztratí schopnost aplikovat koncentrovanou řeznou sílu, což má za následek trhání spíše než čisté střih. To vede k drsným okrajům, tvnebobě těžkých otřepů a rozměrovým nepřesnostem v řezacích kusech, z nichž všechny vyžadují sekundární dokončovací operace, spotřebovávají další práci a čas.

Typ a tloušťka materiálu jsou primární faktory, které diktují správné nastavení mezery čepele. Měkké, tenké materiály, jako je hliník nebo měď, vyžadují velmi úzkou mezeru, aby se dosáhlo hladkého povrchu, zatímco tvrdší, silnější materiály, jako je vysoká tažná ocel, potřebují větší mezeru, aby se přizpůsobila odolnost proti střihu materiálu. Mnoho výrobců zařízení poskytuje podrobné grafy specifikující doporučenou mezeru jako procento tloušťky materiálu, obvykle v rozmezí od 5% do 10%. Tyto hodnoty jsou odvozeny z rozsáhlého testování a mají za cíl vyvážit kvalitu řezání s dlouhověkostí čepele. V reálném výrobním prostředí však změny tvrdosti materiálu, povrchové úpravy a vnitřního stresu však znamenají, že operátoři musí někdy tyto nastavení doladit, aby dosáhli optimálních výsledků. Zkušení technici často rozvíjejí pocit pro správnou mezeru v průběhu let zkušeností, naslouchání řeznému zvuku, pozorování stříhané hrany a monitorovací zatížení stroje.

Důležitost správné mezery čepele přesahuje pouze kvalitu okamžitého řezání. Přímo ovlivňuje účinnost výroby. Při vysoce výkonných operacích, kde se denně zpracovávají tisíce listů, se mohou hromadit i malé neefektivnosti na významné ztráty. Nesprávná mezera čepele, která zpomaluje řezné cyklus jen zlomek vteřiny na list, může v průběhu směny převést do hodin ztracené produktivity. Navíc přepracování špatně řezaných listů zavádí další manipulaci, zvyšuje rychlosti šrotu a narušuje plány pracovního postupu. Udržováním správné mezery čepele zajišťují operátoři plynulejší tok materiálu, konzistentní doby cyklu a předvídatelnou kvalitu výstupu, z nichž všechny jsou zásadní pro splnění výrobních cílů v průmyslových odvětvích, jako je výroba automobilů, stavba lodí a strukturální výroba oceli.

Bezpečnost operátora je dalším kritickým důvodem pro zajištění správného nastavení mezery čepele. Když je mezera nesprávná, může se materiál během řezání nepředvídatelně posunout, což způsobí náhlé uvolnění nebo zpětné provize. To může vystavit operátora rizikům, jako jsou body sevření, létající zbytky nebo nekontrolovaný pohyb materiálu. Hydraulické stříhací stroje pracují s obrovskou silou a jakékoli neočekávané chování v obrobku může mít vážné důsledky. Správná mezera čepele minimalizuje tato rizika zajištěním stabilního zapojení materiálu během řezu. Správné nastavení navíc snižuje pravděpodobnost vazby nebo rušení čepele, k čemuž může dojít, když je mezera příliš úzká, nutí stroj, aby se náhle zastavil a vyžadoval manuální zásah - další potenciální bezpečnostní riziko.

Energetická účinnost je také vázána na přesnost mezery čepele. Správně nastavená mezera umožňuje hydraulickému systému fungovat v rámci jeho navrženého rozsahu tlaku a minimalizovat spotřebu energie na řez. Když je mezera příliš malá, musí stroj vyvíjet vyšší tlak, aby se uříznul, zvýšil se výkop a generování přebytečného tepla v hydraulické tekutině. To nejen zvyšuje náklady na energii, ale také zrychluje rozpis hydraulického oleje, což vyžaduje častější změny a výměny filtru. V průběhu let provozu může rozdíl ve spotřebě energie mezi optimálně upravenou mezerou a špatně upraveným člověkem činit značné úspory nákladů, zejména pro zařízení provozující více strojů při nepřetržitém provozu.

Mezera čepele také ovlivňuje rychlost opotřebení samotných čepelí. Každý řezací cyklus vystavuje okraje čepele na vysoké kontaktní síly. Pokud je mezera nesprávná, tyto síly jsou nerovnoměrně distribuovány, což způsobuje lokalizované štěpky, mikrokorpování nebo deformaci hrany. Postupem času to vede k častějšímu ostření nebo výměně, ke zvýšení spotřebních nákladů a prostojů strojů. V závažných případech může nesprávná nastavení mezery poškodit montážní systém čepele, které vyžaduje drahé opravy nebo výměny montážních komponent. Z tohoto důvodu je udržování správné mezery čepele součástí preventivních plánů údržby v dobře spravovaných výrobních obchodech. Pravidelné měření a nastavení mohou výrazně prodloužit životnost čepele, čímž se sníží provozní náklady a udržovat konzistentní kvalitu řezání.

V průmyslových odvětvích s přísnými požadavky na rozměr a povrchovou úpravu, jako je letecký průmysl, obrana a špičková architektonická výroba, jsou důsledky nesprávné mezery v čepeli ještě výraznější. V těchto aplikacích není kvalita hrany jen otázkou vzhledu - přímo ovlivňuje funkčnost a strukturální integritu hotové části. Špatně řezaná hrana může vytvořit koncentrace napětí, které mohou vést k předčasnému selhání při zatížení. Navíc, pokud části nesplňují požadavky na toleranci v důsledku špatného stříhání, mohou být přímo odmítnuty, což vede k plýtvání materiálu a ztracenému času. Udržování správné mezery v čepeli zajišťuje dodržování specifikací zákazníků a regulačními staardy, vyhýbání se nákladným odmítnutí a zachování důvěry klientů.

Z pohledu kontroly procesu je mezera čepele proměnnou, kterou musí být monitorována a zdokumentována v postupech zajištění kvality. Mnoho pokročilých hydraulických stříhacích strojů je nyní vybaveno digitálními indikátory mezer nebo automatizovanými systémy pro úpravu mezer, které umožňují přesná a opakovatelná nastavení. Tyto systémy ukládají předvolby mezery pro různé materiály a tloušťky, zkrátí dobu nastavení a eliminující hádání operátora. V zařízeních bez takové automatizace vyžaduje manuální nastavení pečlivé měření pomocí měřidel nebo indikátorů vytáčení v kombinaci s testovacími řezy k ověření výkonu. Bez ohledu na použité metody, pochopení funkčního důležitosti mezery zajišťuje, že je považován spíše za parametr priority než za dodatečnou myšlenku.

Environmentální úvahy jsou také spojeny s přesností mezery čepele. Snížením tvorby otřepů a eliminací potřeby sekundárního broušení nebo deburingu správně nastavené mezery pomáhají minimalizovat prach a tvorbu částic v dílně. To přispívá k čistšímu pracovnímu prostředí a snižuje zatížení systémů extrakce prachu. Minimalizace výroby přepracování a šrotu má navíc pozitivní dopad na míru využití materiálu a podporuje cíle udržitelnosti v moderních výrobních operacích.

Identifikace klíčových faktorů, které ovlivňují optimální nastavení mezery čepele

Při nastavování a Hydraulický střih Pro přesný a efektivní provoz je jedním z nejdůležitějších úprav určování Optimální mezera čepele . Mezera čepele přímo ovlivňuje kvalitu řezání, životnost čepele, zatížení hydraulického systému a celkovou efektivitu výroby. Správné nastavení mezery však není pevné číslo - záleží na kombinaci Materiální charakteristiky , stav stroje , a Provozní požadavky . Identifikace těchto faktorů a pochopení toho, jak interagují, je nezbytné pro dosažení konzistentních a kvalitních škrtů.

Jedním z nejvlivnějších faktorů je Tloušťka materiálu . Obecně silnější materiály vyžadují a Větší mezera čepele Protože během stříhání produkují větší odpor a potřebují více prostoru pro čistě zlomení. Pokud je mezera příliš malá pro silné materiály, zažívají řezací hrany Nadměrné tření a komprese , zvýšení opotřebení čepele a namáhání hydraulického systému. Naopak, pro tenké materiály, příliš široká mezera, která je příliš široká, způsobí, že se materiál ohýbá nebo převádí před nůžky, což má za následek drsné nepravidelné hrany. Výrobci obvykle poskytují Doporučené grafy mezer to naznačuje nastavení mezery čepele jako procento tloušťky materiálu - často mezi 5% a 10% . Tyto hodnoty poskytují výchozí bod, ale podmínky v reálném světě mohou vyžadovat jemné úpravy.

Další kritický parametr je Tvrdost materiálu . Čím těžší je materiál, tím více síly je zapotřebí k jeho stříhání a Mezera musí být podle toho upravena . Například, vysoce uhlíková ocel or tvrzená nerezová ocel potřebuje větší mezeru než měkčí kovy jako hliník or měď stejné tloušťky. Tvrdé materiály jsou méně odpouštějící nesprávným nastavením mezery-příliš úzké mezery může způsobit štěpné čepele nebo mikro-prasknutí, zatímco příliš široká mezera může vést k roztržení a významné tvorbě otřesů. Provozovatelé musí také zvážit Pevnost v tahu materiálu , což ovlivňuje, jak se materiál deformuje a zlomeniny při smykovém napětí.

Stav povrchu materiálu také hraje roli. Listy s povlaky, lamináty nebo ochrannými filmy mohou vyžadovat mírně odlišné nastavení mezery delaminace nebo peeling Během řezání. Podobně mohou materiály s povrchovými úpravami drsného mlýna nebo nepravidelností povrchu vyžadovat úpravy, aby se zabránilo úlovky nebo tažení čepele. U přesných materiálů je nezbytná správná mezera pro zachování povrchové integrity a zabránění zavádění škrábanců nebo promáčknutí.

The Typ materiálu čepele a jeho Současný stav opotřebení jsou stejně důležité. Nové ostré čepele mohou provádět čisté řezy s mírně menšími mezerami, zatímco opotřebované čepele vyžadují větší mezeru, aby kompenzovala zaoblené řezné hrany. Vysokorychlostní ocel (HSS) čepele udržují ostrost déle a jsou tolerantnější vůči drobným odchylkám mezery, zatímco čepele s karbidem Požadujte vysoce přesné nastavení mezery, abyste se vyhnuli štěpení. Časté inspekce a plány údržby čepele by mělo být integrováno do výrobních rutin, aby se zajistilo, že nastavení mezery zůstane optimální, protože nosí čepele v průběhu času.

Rigidita a vyrovnání stroje jsou základní mechanické faktory. Pokud Rám stříhání stroje or Držáky čepele nejsou dokonale zarovnány, dokonce i správné nastavení nominální mezery přinese nekonzistentní výsledky na šířce řezu. Nosit Poruchy, panty nebo hydraulické válce může způsobit, že se mezera liší od jedné strany stroje na druhou. To znamená, že před provedením přesných úprav mezery musí být stroj v dobrém mechanickém stavu, se všemi strukturálními a vodicími složkami správně zarovnány a utažené.

Tlak hydraulického systému Přímo ovlivňuje řeznou sílu aplikovanou přes čepele. Pokud je hydraulický tlak příliš vysoký vzhledem k nastavené mezeře, mohou čepele příliš hluboko do materiálu, zvýšit opotřebení nástroje a potenciálně deformovat list. Pokud je tlak příliš nízký, může být řez neúplný a ponechává neoddělitelná vlákna materiálu, která vyžadují sekundární oříznutí. Provozovatelé to musí zajistit Nastavení tlaku Odpovídají jak zvolené mezeře, tak charakteristice materiálu, protože oba jsou vzájemně závislé.

Environmentální faktory, i když jsou často přehlíženy, mohou jemně ovlivnit optimální mezeru. Změny teploty V semináři může způsobit tepelnou rozšiřování nebo kontrakci v čepelích i v rámu a měnit efektivní velikost mezery. Tento efekt je zvláště důležitý v zařízeních, kde stroje pracují nepřetržitě po dlouhých směnách, což způsobuje hromadění tepla v hydraulickém systému a okolní struktuře. Provozovatelé pracující v takových prostředích by si měli být vědomi toho, že mezera nastavená ráno může potřebovat drobné úpravy později během dne, aby se udržela přesnost snižování.

Požadavky na výrobu také ovlivňují nastavení mezery. Pro Operace řezání s vysokým objemem , udržování mírně větší mezery může prodloužit životnost čepele a snížit prostoje pro ostření, i když to znamená tolerovat mírně větší tvorbu otřepů. V Vysoce přesné aplikace , jako je výroba leteckého nebo lékařské složky, může být vyžadována menší mezera k dosažení nezbytné kvality okraje, navzdory kompromisu v životě čepele. Rozhodnutí o velikosti mezery proto není čistě technické - zahrnuje vyvážení priority nákladů, rychlosti a kvality specifické pro každý běh výroby.

The zkušenosti operátora zůstává rozhodujícím faktorem při dosahování nejlepších výsledků. Zatímco grafy a pokyny poskytují teoretickou základní linii, ostřílení operátoři vyvíjejí intuitivní pochopení toho, jak malé změny v nastavení mezery ovlivňují řez. Mohou detekovat problémy posloucháním Zvuk střihu , pociťte odpor přes ovládací prvky stroje nebo prohlédnutí povrchu okraje bezprostředně po řezání. Tato dovednost umožňuje rychlé úpravy, aniž by se spoléhala pouze na měření pokusů a omylů, což zlepšilo celkovou účinnost.

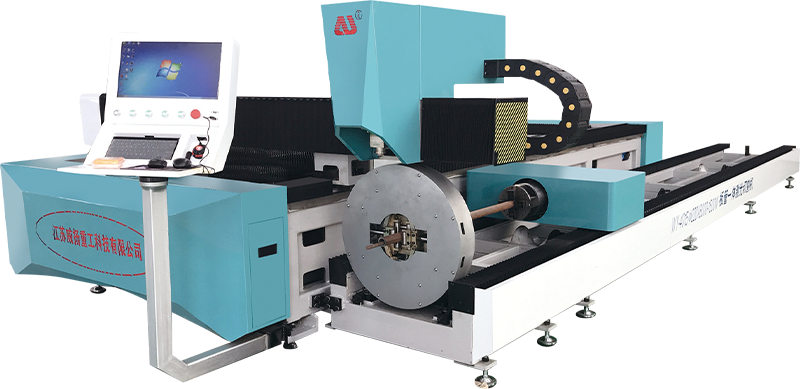

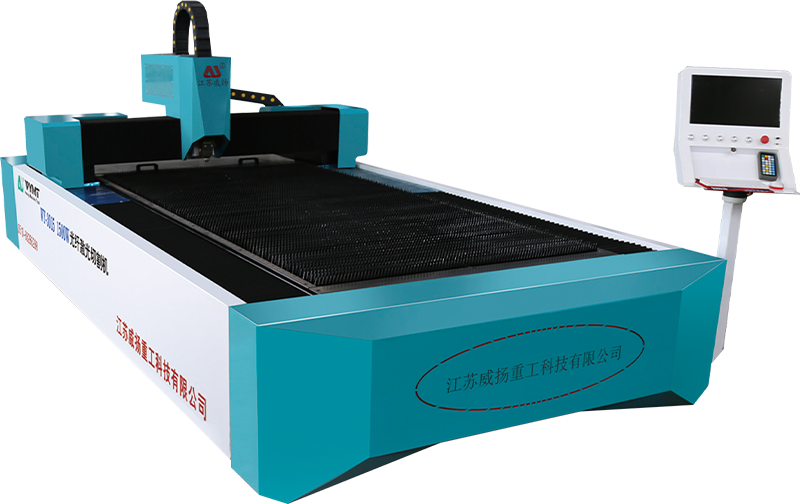

V pokročilejších zařízeních, Hydraulické střižné stroje kontrolované CNC jsou vybaveny automatizovanými systémy úpravy mezer. Používají servomotory, senzory a řídicí software k nastavení přesné mezery na základě vstupních parametrů, jako je typ materiálu, tloušťka a tvrdost. Zatímco automatizace snižuje potřebu manuálních úprav, porozumění základních faktorům, které ovlivňují nastavení mezery, zůstává důležité. Pokud automatizované systémy selhávají nebo přinášejí neočekávané výsledky, musí být provozovatelé stále schopni ručně diagnostikovat a opravit problém.

Preventivní údržba hraje nepřímou, ale zásadní roli při udržování správného nastavení mezery. Pravidelné mazání pohyblivých částí, kontrola Hydraulická těsnění , kontrola Deformace rámu a zajistit správné Montážní moment čepele Všichni přispívají k udržení konzistentního výkonu mezery. Zanedbávání těchto údržbových úkolů může vést k progresivnímu opotřebení stroje, což postupně posune efektivní mezeru od zamýšlené hodnoty, i když mechanismus nastavení nebyl změněn.

Pečlivě zvažováním Materiálové vlastnosti , stav stroje , typ čepele , Hydraulické nastavení , a Produkční cíle , operátoři mohou identifikovat a udržovat Optimální mezera čepele pro každý úlohu řezání. Souhra mezi těmito faktory znamená, že dosažení správné mezery je technickým výpočtem a praktickým dovedností, které vyžadují znalosti, pozorování a přizpůsobení po celý život stroje.

Nástroje a nástroje potřebné pro přesné nastavení mezery čepele

Při nastavení mezera čepele v a Hydraulický střih , Přesnost je rozhodující pro udržení konzistentní kvality řezání, minimalizaci opotřebení čepele a zajištění provozní bezpečnosti. Dosažení této přesnosti vyžaduje nejen důkladné pochopení principů stanovování mezer, ale také správného nástroje a nástroje navrženo speciálně pro měření, vyrovnání a nastavení. Tyto nástroje pomáhají operátorům ověřit, zda je vzdálenost mezi horní čepel a spodní čepel je uniforma podél celé řezné délky a je vhodné pro zpracovaný specifický materiál. Níže jsou uvedeny primární kategorie nástrojů a nástrojů potřebných pro přesné nastavení mezery čepele, s podrobným vysvětlením jejich funkce, aplikace a osvědčených postupů.

1. Měřiče pocitu pro měření přímé mezery - Měřiče pocitů jsou jedním z nejdůležitějších nástrojů pro nastavení mezery čepele. Skládají se z řady tenkých, přesně obrobených kovových čepelí s různou tloušťkou, z nichž každá je vyražena s jeho měřením v milimetrech nebo palcích. Při úpravě mezery vloží obsluha mezi lopatkami příslušný měřič pocitu, aby zkontroloval, zda vůle odpovídá požadované hodnotě. Například, pokud řezání ocelového plechu 4 mm a doporučená mezera je 0,3 mm (přibližně 7–8% tloušťky), operátor použije k ověření jednotné vůle podél smykové délky čepel 0,3 mm. Měřiče pocitu musí být vyrobeny z tvrzené oceli, aby se během opakovaného používání odolávala deformaci, a měly by být pravidelně kalibrovány, aby se udržela přesnost. Správné použití zahrnuje zajištění toho, aby sklíčka měřidla mezi lopatkami s mírným odporem, což naznačuje správnou vůli bez nadměrné síly.

2. Indikátory vytočení pro kontroly paralelismu - Zatímco měřiče pocitu jsou vynikající pro měření bodů, neodhalí, zda je mezera čepele rovnoměrná od jednoho konce stroje na druhý. To je místo, kde přicházejí indikátory vytáčení. Indikátor vytáčení, namontovaný na magnetické základně, může měřit malé změny v poloze čepele s rozlišením tak jemným jako 0,01 mm. Operátor může zametat indikátor podél řezné hrany, aby se zajistilo, že horní i dolní čepele jsou dokonale rovnoběžné. Jsou -li nalezeny nesrovnalosti, jsou upraveny montážní šrouby nebo klínové mechanismy stroje, dokud čtení nezůstane konzistentní. Indikátory vytáčení jsou obzvláště důležité po výměně čepele nebo hlavní údržbě, protože jakékoli nesouosost může vést k nerovnoměrnému opotřebení a špatnému řezu.

3. točivé momentové klíče pro montážní šrouby - Správná aplikace točivého momentu na montážních šroubách je nezbytná pro udržení stabilního nastavení mezery. Jsou-li šrouby nadměrně odvíjeny, mohou zkreslit držák čepele a měnit mezeru; Pokud je čepel nedostatečně utajeno, může se během provozu posunout a způsobit nekonzistentní řezání. Krytí točivého momentu umožňují přesné utažení doporučených specifikací výrobce, obvykle vyjádřené v Newton-Meters (NM) nebo liber-stop (LB-FT). Použití správného točivého momentu zajišťuje, že čepel zůstává fixována v poloze během řezných cyklů a zároveň se vyhýbá strukturálnímu napětí na montážní komponenty. Vysoce kvalitní momentové klíče by se měly pravidelně rekalibrovány, aby se zajistila přesnost.

4. Rovníky a přesné vládce pro ověření zarovnání - Udržování přímé a skutečné špičky je nezbytné pro dokonce i kontakt čepele. Podél řezacího povrchu je umístěn přesnost zaměřená na přesnost, často vyrobená z tvrzené oceli nebo žuly, aby se zkontrolovalo, jak se ukloní, kroucení nebo nesrovnalosti. Dokonce i mírné odchylky v přímovosti mohou vytvářet nerovnoměrné mezery přes délku čepele, což má za následek špatný řez. Kromě toho pravítky přesnosti s jemnými promocemi umožňují rychlé, přibližné kontroly před podrobnějšími měřeními s měřidlami nebo indikátory vytáčení.

5. Digitální třmeny a mikrometry pro hodnocení opotřebení čepele - Tloušťka čepele se v průběhu času mění v důsledku opotřebení a opakované ostření. Digitální třmeny a mikrometry umožňují operátorům přesně měřit rozměry čepele, což zajišťuje, že opotřebení je rovnoměrné a v rámci tolerance. Nerovnoměrné opotřebení může vést k nekonzistentní mezeře, což je nutné, aby se třpytila jednu stranu čepele nebo ji znovu převletělo. Mikrometry s jejich vyšším rozlišením (často až 0,001 mm) jsou zvláště užitečné pro kontrolu jemných variací podél okraje čepele a zajišťují přesné úpravy v nastavení mezery.

6. Systémy zarovnání laseru pro vysoce přesné aplikace -V zařízeních s vysoce přesnými požadavky na řezání mohou být systémy laserového zarovnání použity k zajištění perfektního paralelismu čepele a jednotného nastavení mezery. Tyto systémy promítají laserový paprsek podél délky čepele, což umožňuje operátorům detekovat i mikroskopické odchylky při zarovnání. Kombinací hodnoty laseru s manuálními úpravami může být mezera nastavena na přesné tolerance a zlepšení konzistence pro náročné aplikace, jako je letecký, obrana a výroba zdravotnického vybavení.

7. měřidla hydraulického tlaku pro sledování zatížení systému - Úpravy mezery čepele jsou úzce spojeny s provozním tlakem hydraulického systému. Tlakové měřidla pomáhají ověřit, že hydraulická síla je v doporučeném rozsahu pro zvolenou mezeru a tloušťku materiálu. Pokud je tlak příliš vysoký, mohl by naznačovat příliš úzkou mezeru nebo nadměrný materiál; Pokud je příliš nízká, může to ukázat na mezeru, která je příliš široká nebo nedostatečná řezná síla. Monitorování hydraulického tlaku během testovacích řezů pomáhá operátorům doladit jak mezeru, tak nastavení systému pro optimální výkon.

8. Shims and Spacer Blocks pro kontrolované úpravy - V mnoha hydraulických stříhacích strojích, zejména starších mechanických vzorcích, se nastavení mezery v zasunutí vložením vložením vložením Shims or Spacer Blocks mezi držákem čepele a rámem stroje. Shims jsou tenké, přesně obrobené kousky kovu, které lze naskládat, aby se dosáhlo požadované mezery. Umožňují kontrolované, opakovatelné úpravy a jsou zvláště užitečné při kompenzaci nerovnoměrného opotřebení čepele. Spacer Blocks, na druhé straně, jsou silnější a používají se pro větší úpravy během instalace čepele nebo hlavní údržbě.

9. Ochranné vybavení pro bezpečné úpravy - i když to není nástroj pro měření, Osobní ochranné vybavení (PPE) je kritickou součástí jakéhokoli procesu úpravy čepele. Operátoři by měli nosit řezané rukavice při manipulaci s ostrými čepelemi, bezpečnostní brýle, které chrání před létajícími zbytky během testovacích řezů a obuv oceli pro ochranu v případě upuštěných komponent. PPE zajišťuje, že proces kontroly a úpravy mezery - často zahrnující těsnou blízkosti špičky - je prováděn s minimálním rizikem zranění.

10. Nástroje pro přizpůsobení specifické pro výrobce - Některé moderní hydraulické stroje na střih jsou dodávány s proprietárními nástroji pro přizpůsobení navrženými pro propojení se specifickým montážním a mezerovým systémem stroje. Tyto nástroje mohou zahrnovat vlastní klíče, mechanismy páky nebo zařízení pro digitální nastavení, která zjednodušují proces nastavení a snižují pravděpodobnost chyby operátora. Používání těchto nástrojů OEM je vždy výhodnější, pokud jsou k dispozici, protože jsou vytvořeny tak, aby se přesně přizpůsobily stroji a dodržovaly se doporučeným postupem přizpůsobení výrobce.

Příprava hydraulického střihového stroje před nastavením

Před provedením jakéhokoli Nastavení mezery čepele na a Hydraulický střih , je nezbytné správně připravit jak stroj, tak pracovní prostor. Správná příprava zajišťuje bezpečnost, přesnost a účinnost a zároveň minimalizuje riziko poškození stroje nebo materiálu. Přeskočení nebo spěchání přes kroky přípravy může vést k nerovnoměrnému řezání, nadměrnému opotřebení čepele, napětí hydraulického systému a potenciálnímu poškození. Následující body podrobně popisují nezbytné přípravné účinky a úvahy pro přesné nastavení mezery čepele na hydraulickém střihovém stroji s důrazem na technické postupy a provozní osvědčené postupy.

1. Postupy vypnutí a uzamčení stroje - Bezpečnost je primárním problémem při práci poblíž řezacích čepelí a hydraulických systémů. Před zahájením jakéhokoli úpravy musí být stroj zcela zapnut a jeho hydraulické obvody depresurizované . Operátoři by měli následovat zavedené Postupy blokování/tagout (LOTO) , izolovat hlavní zdroj energie a zajistit, aby stroj nemohl být během nastavení náhodně aktivován. To zahrnuje vypnutí hlavního elektrického panelu, uzavření hydraulických ventilů, je -li to použitelné, a použití zařízení pro uzamčení, aby se zabránilo neúmyslnému spuštění. Pozorování těchto postupů nejen chrání operátora, ale také zabraňuje náhlému pohybu čepelí, které by mohly během nastavení poškodit stroj nebo obrobek.

2. čištění stroje a pracovní oblasti - Pro přesné nastavení je kritické prostředí čistého stroje. Před pokusem o nastavení mezery čepele by operátoři měli důkladně Vyčistěte řezací plochu , odstranění zbytků, kovových hoblin, oleje a prachu, které mohou narušit měření nebo mechanismy nastavení. Samotné čepele by měly být otřeny dolů, aby se odstranily jakékoli zbytky nebo oxidace, protože dokonce i drobné kontaminanty mohou ovlivnit hodnoty měřidla nebo kontroly zarovnání. Čištění zajišťuje, že měření odráží skutečnou vůli mezi lopatkami a zabraňuje nerovnoměrnému opotřebení způsobeným zachyceným zbytkem během testovacích řezů.

3. Inspekce nožů na nošení a poškození - Před úpravou je nezbytné prohlédnout oba Horní a dolní čepele Pro známky opotřebení, štěpení nebo nerovnoměrného ostření. Čepel s nepravidelnými hranami nemůže dosáhnout konzistentní mezery, i když je správně dodržován postup nastavení. Provozovatelé by měli používat mikrometry nebo třmeny Měření tloušťky čepele podél délky řezné hrany a ověření uniformity. Před pokusem o nastavení mezery by měly být nahrazeny nebo opětovné nahrazení jakékoli čepele vykazující nadměrné opotřebení nebo lokalizované poškození. Kontrola stavu čepele v této fázi zabraňuje nepřesnému nastavení a chrání hydraulický systém před zbytečným zatížením způsobeným řezem kompromitovanými čepelemi.

4. Kontrola držáku čepele a zarovnání vodítka - Mechanické zarovnání držáků čepele a návodů přímo ovlivňuje konzistenci mezery. Provozovatelé by měli používat vytočit indikátory nebo narovnání Ověřte, že držáky čepele jsou paralelní a správně sedící. Nesrovnaní držitelé mohou vytvořit různou mezeru přes řeznou délku, což má za následek špatnou kvalitu okraje nebo nerovnoměrné řezy. Jakékoli mechanické odchylky by měly být před úpravou mezery opraveny, buď uvolněním a relagováním montážních šroubů, nastavením klínových mechanismů nebo otřesných komponent podle potřeby. Zajištění správného zarovnání v této fázi poskytuje pevný základ pro přesné měření mezery a minimalizuje potřebu opakovaných úprav.

5. Ověření stavu hydraulického systému -Hydraulický systém musí být před pokusem o úpravu mezery plně funkční a bez úniku. Provozovatelé by si měli prohlédnout Hydraulické válce, hadice, těsnění a hladiny tekutin , Hledáte úniky, praskliny nebo pokles tlaku. Nefunkční hydraulický systém může zabránit udržování správného zarovnání během nastavení, což vede k nepřesným hodnotám a nekonzistentnímu řezání. Měřiče hydraulického tlaku by měly být zkontrolovány, aby se potvrdilo, že systém může dosáhnout doporučených operačních tlaků pro řezání materiálu. Jakékoli nepravidelnosti v hydraulickém systému by měly být před pokračováním opraveny, protože úpravy mezery čepele provedené za nestabilních podmínek budou nespolehlivé.

6. Zajištění správné dostupnosti nástroje - Přesné nastavení vyžaduje konkrétní nástroje, včetně měřiče pocitu, indikátory vytáčení, točivé momentové klíče a podložky . Před zahájením by operátoři měli shromažďovat všechny potřebné nástroje, zkontrolovat jejich kalibraci a potvrdit jejich stav. Použití opotřebovaných nebo nepřesných nástrojů může ohrozit přesnost úpravy mezery. Zajištění, aby byly všechny požadované nástroje připraveny a v rámci dosahu efektivního procesu nastavení a snižování přerušení, což vede k konzistentnějším výsledkům.

7. Přezkum specifikací materiálu - Znalost vlastností materiálu, který má být řezán, je zásadní pro stanovení cílové mezery. Provozovatelé by měli zkontrolovat Tloušťka materiálu, tvrdost, pevnost v tahu a povrch , použití těchto parametrů k vedení procesu nastavení. Například silnější ocel s vysokou tendennou bude vyžadovat větší mezeru než tenký hliníkový plech. Poradenství výrobce doporučeno Grafy mezer nebo předvolby CNC zajišťuje, že úprava je vhodná pro specifické požadavky na výrobu. Příprava těchto informací předem se vyhýbá hádání a snižuje úpravy pokusů a omylů, které mohou ztrácet čas a poškodit čepele.

8. Plánování testovacího řezu - plánování a testovací řez Po nastavení je nezbytným krokem přípravy. Operátoři by si měli vybrat kus šrotu, který odpovídá tloušťce a typu výrobního materiálu. To umožňuje ověření výkonu mezery a čepele bez riskování výrobních částí. Příprava zkušebního materiálu a jeho umístění pro snadné umístění ve smyku zajišťuje, že úpravy lze okamžitě vyhodnotit a v případě potřeby zdokonalit. Zahrnutí tohoto kroku do procesu přípravy podporuje přesnost a pomáhá detekovat chyby dříve, než ovlivňují skutečnou produkci.

9. Operátor polohování a bezpečnostní opatření - Nastavení mezery čepele vyžaduje úzkou interakci se strojem a jeho ostrými hranami. Operátoři by se měli bezpečně postavit pomocí rukavic odolných proti řezu, bezpečnostní brýle a další Osobní ochranné vybavení (PPE) . Zajištění dobré viditelnosti čepele a nastavovacích bodů snižuje šanci na nesoulad nebo zranění. Dobře připravený operátor, který si je vědom operačních limitů stroje, významně přispívá k přesnosti a bezpečnosti procesu úpravy.

10. Dokumentace a referenční poznámky - Udržování podrobných poznámek k předchozímu nastavení mezery, provedených úprav a vzorcích opotřebení čepele může vést budoucí postupy údržby a nastavení. Příprava referenčních listů, včetně hodnot cílových mezer, specifikací točivého momentu a pokynů specifických pro materiál, zajišťuje, že proces je opakovatelný a konzistentní. Provozovatelé by měli tyto poznámky před zahájením úpravy přezkoumat, aby se potvrdilo zarovnání s minulým úspěšným nastavením a vyhnulo se chybám způsobeným nesprávnými parametry.

11. Úvahy o životním prostředí - podmínky workshopu, jako například teplota a vlhkost může ovlivnit rozměry materiálu i stroje. Například expanze kovu v důsledku tepla může změnit efektivní mezeru v čepeli, zatímco nízké teploty mohou ztuhnout hydraulickou tekutinu a ovlivnit citlivost válce. Příprava stroje za stabilních podmínek prostředí nebo účtování změn ve výpočtech mezery zajišťuje, že úpravy jsou během skutečné výroby spolehlivé.

12. Kalibrace měřicích nástrojů - Všechny nástroje měření, včetně měřiče pocitu, indikátory vytáčení a mikrometry , by měl být před použitím kalibrován. To zabraňuje chybám způsobeným opotřebovanými nebo vyrovnanými nástroji. Provozovatelé by měli ověřit, že měřidla jsou v rámci jejich specifikovaných tolerance, v případě potřeby se znovu kalibrují a zajistí konzistentní hodnoty během procesu úpravy. Kalibrace je obzvláště důležitá, pokud jsou vyžadovány vysoké přesné řezy, například v výrobě leteckých kovů nebo automobilového průmyslu.

13. Potvrzení dostupnosti stroje -Horní čepel, držáky čepele a mechanismy nastavení musí být snadno dostupné pro jemné doladění. Příprava zahrnuje zúčtování překážek kolem stroje, zajištění odpovídajícího osvětlení a ergonomické uspořádání nástrojů. Omezený přístup může vést k nesprávným úpravám, nerovnoměrným mezerám nebo nebezpečné manipulaci. Potvrzením, že stroj je přístupný před spuštěním, mohou operátoři provádět úpravy hladce a přesně.

Postupný postup pro úpravu mezery čepele

Úprava mezera čepele na a Hydraulický střih je kritický proces, který přímo ovlivňuje kvalitu řezání, provozní efektivitu a dlouhověkost zařízení. Dosažení přesného nastavení vyžaduje systematický přístup krok za krokem, který kombinuje přesné měření, mechanické zarovnání a pečlivou kalibraci. Proces zahrnuje několik vzájemně závislých kroků, od počáteční přípravy po konečné ověření a vyžaduje pozornost k detailům, správným nástrojům a dodržování bezpečnostních protokolů. Níže je podrobný postup krok za krokem pro úpravu mezery čepele s technickým vedením pro každou fázi.

1. Ověřte vypnutí a uzamčení stroje - Před jakýmkoli nastavením ujistěte se, že hydraulický střih je zcela zapnut. Zapojit LOCKOUT/TAGOUT (LOTO) Postupy pro izolaci zdrojů elektrické a hydraulické energie a zabránění náhodného pohybu čepele. Depresurizujte hydraulický systém uzavřením ventilů a zmírňováním zbytkového tlaku ve válcích. Potvrďte, že všechny ovládací prvky jsou v neutrální poloze. Bezpečnost během nastavení je prvořadá, protože čepele mohou vyvíjet obrovskou sílu a neočekávaný pohyb může vést k vážnému zranění nebo poškození.

2. Čisté čepele a okolí - Použijte a hadřík bez listentů a vhodné čisticí prostředky Chcete -li odstranit prach, kovové hobliny, olej a oxidace z čepelí a řezné oblasti. Dokonce i drobné zbytky mohou narušit měření měřidla, vytvářet nerovnoměrné mezery nebo způsobit lokalizované opotřebení čepele. Zajistěte, aby celá pracovní oblast byla bez překážek a materiálů, které by mohly narušit nástroje nebo měření úpravy. Čisté a dobře připravené prostředí podporuje přesné a opakovatelné úpravy.

3. Zkontrolujte nošení a poškození čepelí - Prozkoumejte Horní a dolní čepele pro štípání, deformaci nebo nerovnoměrné opotřebení. Použití mikrometry nebo třmeny Měření tloušťky čepele podél délky řezné hrany. Nerovnoměrné nebo poškozené čepele musí být před pokusem o úpravu mezery vyměněny nebo znovu nahrazeny, protože jejich stav přímo ovlivňuje přesnost měření a kvalitu snížení. Ujistěte se, že obě čepele jsou správně usazeny ve svých držácích a že montážní povrchy jsou bez otřepů nebo nečistot.

4. Zkontrolujte držák čepele a zarovnání vodítka - Používání a Indikátor vytáčení nebo přesný přímý , ověřte, že držáky čepele a vodítka jsou dokonale rovnoběžné. Nesrovnávání v této fázi vytvoří nerovnoměrné mezery přes řeznou délku, což povede k nekonzistentnímu střihu a potenciálnímu poškození stroje. Upravte držáky čepele, klíny nebo podložky pro opravu jakékoli odchylky. Tento krok zajišťuje, že proces nastavení začíná mechanicky stabilními a správně zarovnanými komponenty.

5. Shromážděte nástroje a měřicí nástroje - Sbírejte všechny potřebné nástroje, včetně měřiče pocitu, indikátory vytáčení, točivé momentové klíče, podložky a mikrometry . Ověřte, že všechny nástroje jsou správně kalibrovány a v dobrém provozním stavu. Přesnost měření je nezbytná pro dosažení správné mezery čepele a použití poškozených nebo opotřebovaných nástrojů může vést k nepřesné úpravě, nerovnoměrným řezům a zrychlenému opotřebení čepele.

6. Vyberte příslušnou mezeru čepele na základě specifikací materiálu - Určete doporučené mezera čepele Na základě typu materiálu, tloušťky, tvrdosti a pevnosti v tahu. Konzultujte s předvolbami výrobců nebo předvolby strojů CNC, abyste identifikovali cílovou vůli, často vyjádřenou jako procento tloušťky materiálu (obvykle 5–10%). Pro vysoce přesné nebo vysoce hlasové operace upravte cílovou mezeru podle výrobních priorit, vyvážení kvality řezání, dlouhověkosti čepele a propustnosti.

7. Počáteční měření mezery - Používání a měřidlo , změřte existující mezeru mezi horní a dolní čepelí ve více bodech podél řezné hrany. Zajistěte, aby se pocit sklouzl hladce s mírným odporem, což naznačuje správnou vůli. Zdokumentujte aktuální měření mezery tak, aby sloužila jako základní linie pro úpravy. Pokud je mezera výrazně větší nebo menší, než je doporučeno, bude nastavení vyžadovat přírůstkové změny kombinované s opakovanými měřeními.

8. Mechanické nastavení mezery čepele - V závislosti na designu stroje upravte mezeru pomocí Šrouby držáku čepele, mechanismy klínů nebo podložky . Proveďte malé, kontrolované úpravy a kontrolujte účinek ve více bodech podél čepele. Vyvarujte se velkých změn najednou, protože tyto mohou zavést nesoulad nebo nerovnoměrné povolení. Použijte Točivý klíč Chcete-li zajistit montážní šrouby na specifikace doporučené výrobcem, a zajistit, aby čepele zůstaly pevné během provozu. Během úpravy věnujte pozornost mechanické odolnosti; Nepravidelná síla může naznačovat nesprávné vyrovnání nebo nesprávné montáž.

9. Zkontrolujte paralelismus po nastavení - Jakmile je počáteční mechanická nastavení dokončena, použijte a Indikátor vytáčení nebo systém vyrovnání laseru Chcete -li ověřit, že mezera čepele je rovnoměrná podél řezné délky. Jakékoli nesrovnalosti by měly být opraveny drobné úpravy na klínové šrouby nebo podložky. Zajištění paralelismu je kritické, protože i mírný náklon nebo luk může způsobit agresivněji na jedné straně čepele a agresivněji než druhá, zvyšuje opotřebení a produkuje nerovnoměrné hrany.

10. Vyladění jemných měřidel -Po úpravách mechanického a paralelismu znovu zkontrolujte mezeru čepele na více místech s měřidla . Tento krok zajišťuje přesnou vůli podle specifikací materiálu. Pro vysoce přesné materiály používejte měřidla Feeler s rozlišením tak malé jako 0,01 mm. Potvrďte, že pocit sklouznutí s konzistentním odporem napříč všemi body měření, což ukazuje na distribuci jednotné mezery. Upravte podle potřeby, dokud není dosaženo požadované vůle na každém místě.

11. Ověření hydraulického systému -Opětovné namíchejte Hydraulický systém a provozujte stroj v ručním režimu bez materiálu pro kontrolu pohybu čepele při skutečném hydraulickém zatížení. Sledujte mrtvici a zajistěte hladké zapojení a uvolňování čepelí. Změřte tlak systému, abyste potvrdili, že se vyrovnává s doporučenými provozními parametry pro vybranou mezeru a typ materiálu. Jakékoli neobvyklé odečty mohou naznačovat nadměrné tření, nesoulad nebo nesprávné nastavení mezery, které musí být opraveny.

12. Postup pro řezání testu - provést Zkušební řez na materiálu šrotu To odpovídá výrobnímu materiálu v tloušťce, tvrdosti a povrchové úpravě. Zkontrolujte řez pro kvalitu okraje, tvorbu otřepů a rozměrová přesnost. Použijte měřicí nástroje, jako jsou třmeny, k ověření, že čepel produkuje požadovaný řez bez deformace nebo roztržení. Pokud se testovací řez nesplňuje specifikace, proveďte drobné přírůstkové úpravy mezery čepele, opakujte testovací řez, dokud není dosaženo optimálních výsledků.

13. nepřetržité monitorování během počáteční výroby - Během prvních několika výrobních cyklů po nastavení pečlivě monitorujte kvalitu řezu, zatížení stroje a hydraulický tlak. Zkontrolujte otřepy, nepravidelnosti okrajů nebo známky vazby čepele. Zaznamenejte jakékoli odchylky a proveďte malé úpravy, pokud je to nutné k udržení konzistentního řezného výkonu. Pravidelné monitorování pomáhá identifikovat časné známky nesprávného vyrovnání nebo opotřebení čepele, které by mohly v průběhu času ovlivnit mezeru čepele.

14. Dokumentace a nahrávání - Zaznamenejte konečné nastavení mezery čepele, specifikace točivého momentu, výsledky testovacího řezu a veškeré úpravy provedené během procesu. Udržování podrobných záznamů umožňuje operátorům reprodukovat úspěšné nastavení pro budoucí výrobní běhy a podporuje preventivní plány údržby. Dokumentace také poskytuje referenční body pro odstraňování problémů, které se objevují během rozšířeného provozu stroje.

15. Školení operátora a posílení bezpečnosti - Ujistěte se, že veškerý personál provádějící úpravy mezer v čepelí bude vyškolen podle správných postupů, využití nástrojů a bezpečnostních protokolů. Zdůraznit důležitost použití Osobní ochranné vybavení (PPE) , včetně řezaných odolných rukavic, bezpečnostních brýlí a ocelových bot, zejména při manipulaci s ostrými lopatkami a těžkými komponenty. Pravidelné školení zajišťuje, že úpravy jsou prováděny trvale, bezpečně a efektivně napříč všemi operátory.

Měření mezery pro různé tloušťky a materiály kovu

Přesné měření mezera čepele na a Hydraulický střih je nezbytný pro dosažení konzistentní kvality řezání, minimalizaci opotřebení a zajištění bezpečnosti. Proces se stává složitějším při řešení měnící se Tloušťka kovů and typy materiálu , z nichž každá vyžaduje konkrétní pozornost a úpravy. Správné měření zajišťuje, že je střihací síla aplikována optimálně, zabraňuje poškození čepele a vytváří čisté, přesné okraje. Pochopení metodiky, nástrojů a úvah pro různé kovy je rozhodující pro každého operátora zaměřeného na vysoce kvalitní výsledky.

1. Identifikace vlastností materiálu - Prvním krokem při měření mezery je identifikace klíčových vlastností zpracování kovu, včetně Tloušťka, tvrdost, pevnost v tahu a tažnost . Silnější kovy vyžadují větší mezery čepele, aby se přizpůsobily zvýšené odolnosti během stříhání, zatímco tenčí kovy vyžadují menší mezery, aby se zabránilo trhání a deformaci. Tvrdší kovy, například nerezová ocel nebo vysoce uhlíkovou ocel , vyvíjejte větší sílu na čepele a vyžadují mírně širší mezeru, aby se zabránilo nadměrnému opotřebení nebo štěpení. Měkčí kovy jako hliník nebo měď K udržení čistých okrajů potřebujete užší mezeru. Dokumentace těchto vlastností před měřením poskytuje referenční bod pro výběr cílové mezery.

2. Výběr nástrojů měření - Přesné měření mezery se spoléhá na přesné nástroje. Měřidla jsou primárním nástrojem, který operátorům umožňuje přímo měřit vůli mezi horními a dolními lopatkami. Pro vysoce přesné materiály, mikrometry nebo digitální třmeny Může být použit k ověření tloušťky čepele a zajištění jednotného kontaktu. Indikátory vytáčení or laserové zarovnání systémů Pomozte měřit uniformitu mezery podél celé řezné délky. Každý nástroj slouží specifickému účelu: měřidla pocitu pro přímé vůli, mikrometry pro stav čepele a indikátory vytáčení pro paralelismus a uniformitu. Použití správné kombinace zajišťuje přesná měření napříč různými materiály.

3. stanovení základní mezery - Před úpravou mezery pro konkrétní materiál by operátoři měli měřit stávající mezeru, aby pochopili výchozí bod. Vložte příslušný měřidlo pocitu mezi lopatkami ve více bodech podél špina. Měřidlo by se mělo sklouznout s mírným odporem, což ukazuje na proud. Měření záznamu na Vedoucí, střední a koncové sekce čepele pro detekci jakýchkoli změn způsobených nesprávným vyrovnání, nerovnoměrným opotřebením nebo mechanickou deformací. Stanovení základní linie umožňuje operátorům určit nezbytné úpravy k dosažení optimálního nastavení mezery pro každý materiál.

4. Nastavení tloušťky kovu - mezera čepele je obvykle úměrná Tloušťka materiálu , obvykle v rozmezí od 5% do 10% tloušťky kovu. Například ocelový list o tloušťce 3 mm může vyžadovat mezeru 0,15–0,3 mm, zatímco 10 mm tlustý list může vyžadovat 0,5–1 mm. Silnější kovy vytvářejí větší odpor a vyžadují další vůli, aby se čepele čistě střihaly spíše než stlačování materiálu. Měřiče pocitu odpovídající tloušťky se používají k ověření upravené mezery ve více bodech podél čepele. Provozovatelé musí také zvážit dopad opotřebení čepele, protože opotřebované čepele mohou vyžadovat menší kompenzaci mezery, aby se udržela konzistentní výkon řezání.

5. Nastavení tvrdosti a typu materiálu - Tvrdost a typ kovu významně ovlivňují požadovanou mezeru čepele. Tvrdé kovy, například nerezová ocel, ocel z slitiny nebo tvrdé listy , vyžadují mírně širší mezery, aby se snížilo riziko štěpení čepele a nadměrné hydraulické zatížení. Měkčí kovy, jako hliník, mosaz nebo měď , vyžadují užší mezery, aby se zabránilo roztržení a minimalizaci tvorby otřepů. Při jednání s potaženými nebo laminovanými materiály může být nutné mírně zvýšit mezeru čepele, aby se zabránilo delaminaci nebo poškození povrchu. Měřením a nastavením mezery podle tvrdosti materiálu zajišťují operátoři optimální rozložení řezné síly a kvalitu okraje.

6. Měření uniformity mezery podél čepele - Konzistentní mezera podél délky čepele je rozhodující pro jednotné řezy. Použijte Indikátor vytáčení nebo přímé zkontrolovat paralelismus. Změřte mezeru ve více bodech podél předních, středních a koncových okrajů. Variace mohou naznačovat nesoulad, pokřivené držáky čepele nebo nerovnoměrné opotřebení. Upravte šrouby držáku čepele nebo klínové mechanismy, abyste opravili jakékoli nesrovnalosti. Znovu zkontrolujte mezeru po úpravě, abyste potvrdili, že vůle je v celém špičce rovnoměrná, protože i malé změny mohou ovlivnit kvalitu hrany a zvýšit lokalizované opotřebení čepele.

7. Ověřování vůle s měřidlem - Po předběžných úpravách vložte měřič cílového měřidla odpovídající cílové mezeře na více místech podél čepele. Měřidlo by se mělo hladce sklouznout s mírným odporem ve všech bodech. Pokud se odpor liší, musí být mezera doladěna drobným úpravou šroubů, podložek nebo klínů. Pro vysoce přesné aplikace mohou operátoři používat měřidla s přírůstky tak malými jako 0,01 mm k dosažení přesných měření, což zajišťuje, že čepele kovu rovnoměrně zapojí během řezání.

8. Zohlednění potahů plechů a povrchové úpravy - Materiály s ochrannými povlaky, vrstvami barvy nebo lamináty vyžadují zvláštní pozornost. Mezera čepele může být nutné být o něco větší než u nepotaženého kovu, aby se zabránilo poškození povrchové vrstvy. Změřte mezeru pomocí měřidla potahu při zvažování tloušťky povlaku a zajistěte, aby čepele během stříhání nesklamaly ani nepoškrábaly materiál. U materiálů s nepravidelnými povrchovými úpravami zkontrolujte mezeru na více místech, aby se zohlednily variace a udržují rovnoměrný řez.

9. Účtování změn hydraulického systému - The Hydraulický tlak Ovlivňuje zapojení čepele a výkon mezery. Při měření mezery by měli operátoři zvážit tlak, při kterém systém pracuje. Nízký hydraulický tlak může umožnit mírně širší mezeru bez ovlivnění kvality řezu, zatímco vysoký tlak může vyžadovat přesnější mezeru, aby se zabránilo nadměrné síle na čepelích a obrobku. Během měření ověřte, že hydraulický systém funguje správně, s hladkým pohybem válce a bez kolísání tlaku, abyste zajistili přesné hodnoty.

10. Provádění testovacích škrtů a úprav - Po měření a nastavení mezery čepele pro konkrétní materiál proveďte testovací řez Na šrotu, který odpovídá výrobnímu listu. Prozkoumejte řezanou hranu na hladkost, tvorbu otřepů a rozměrovou přesnost. Pokud kvalita řezu nesplňuje specifikace, upravte mezeru postupně a opakujte testovací řez, dokud není dosaženo optimálních výsledků. Zaznamenejte konečná měření, hydraulická nastavení a veškeré úpravy provedené během testování, abyste poskytli odkaz na budoucí řezy se stejným materiálem.

11. Dokumentace nastavení specifického pro materiál - Udržování podrobného záznamu nastavení mezery pro každý typ kovu a tloušťka zvyšuje účinnost a opakovatelnost ve výrobě. Zahrnout Typ materiálu, tloušťka, tvrdost, mezera v cílové čepeli, použitý měřič pocitu a nastavení hydraulického tlaku . Tato dokumentace umožňuje operátorům rychle nastavit správnou mezeru při přepínání materiálů, zkrátit dobu nastavení a minimalizovat chyby. Pravidelná kontrola a aktualizace těchto záznamů také podporuje prediktivní údržbu a pomáhá v průběhu času identifikovat trendy při opotřebení čepele nebo strojového výkonu.

12. Probíhající monitorování během výroby - I po nastavení a ověření mezery čepele je nezbytné nepřetržité monitorování. Během počátečních výrobních běhů často kontrolujte kvalitu řezu, hydraulický tlak a stav čepele. Kovy s různou tloušťkou podél listu nebo rozdíly v tvrdosti mezi dávkami mohou vyžadovat drobné úpravy, aby se udržela jednotný výkon. Monitorování zajišťuje, že mezera zůstává optimální, snižuje rychlost šrotu a prodlužuje životnost čepele.

13. Školení operátora pro úpravy specifické pro materiál - Provozovatelé školení k rozpoznání rozdílů v kovových vlastnostech a jejich dopad na mezeru čepele je zásadní. Zkušení operátoři mohou rychle upravit mezeru pro různé tloušťky, povlaky nebo úroveň tvrdosti pomocí měřidel Feeter, ukazatele vytáčení a efektivně testovacích řezů. Rozvoj odbornosti v oblasti měření specifických pro materiál zajišťuje konzistentní kvalitu řezání a snižuje úpravy pokusů a omylů, což vede k vyšší produktivitě a nižším opotřebení čepele.