Jaká jsou omezení jediného laserového řezacího stroje z hlediska řezání komplexních tvarů nebo vysoce přesných aplikací?

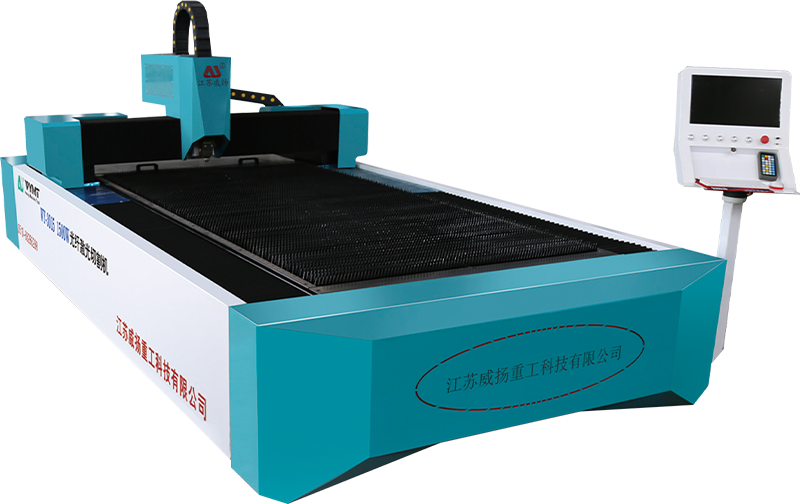

Řezací kapacita a Stroj na jedno platformě laserového stroje je závislý na tloušťce zpracovaného materiálu. Například tenčí materiály, jako jsou plechové kovy nebo plasty, lze snadno a efektivně řezat, což umožňuje přesné hrany a vysokorychlostní provoz. Při jednání s tlustšími materiály, jako je těžká ocel nebo tlustý hliník, však může laserový řez zpomalit a kvalita řezu může trpět. Je třeba upravit zaměření laserovy výkony a paprskové zaostření, což může vést ke zvýšení doby řezání, nedokonalosti okrajů a potenciální zkreslení. Ve vysoce přesných aplikacích mohou silnější materiály vyžadovat další průchody nebo pokročilejší systémy s vyššími výkonovými lasery, což vede k větším nákladům a delší dobu zpracování.

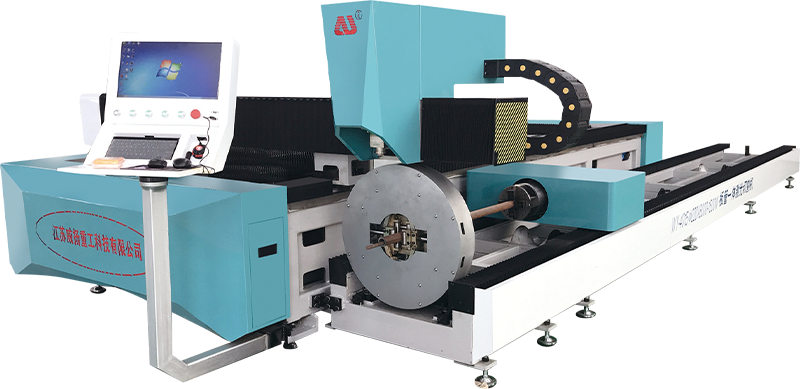

Zatímco stroje na řezání laseru jsou známé svou přesností, schopnost snižovat extrémně složité vzory nebo komplexní tvary není bez omezení. Ostré vnitřní rohy, malé poloměry a překrývající se geometrie nesmí být efektivně zpracovány na jediném laserovém stroji pro jednu platformu. Když se laserový paprsek pohybuje kolem těsných rohů nebo složitých křivek, existuje tendence, aby se šířka KERF expandovala, což může vést k nedokonalostem, jako jsou nadměrné výstřihy nebo nesrovnalosti na okrajích. Tyto typy výzev mohou mít za následek ztrátu tolerance nebo nesprávně vyrovnání ve vysoce podrobných řezech. Vícesé laserové řezací stroj je pro takové aplikace vhodnější, protože může upravit úhel a polohu laserové hlavy, což umožňuje produkci složitějších vícerozměrných geometrií s větší přesností.

Návrh jedné platformy je obvykle optimalizován pro 2D řezání. Při jednání s 3D řezy nebo složitějšími geometriemi součásti se tento design stává méně účinným. Proces řezání nemusí udržovat stejnou úroveň přesnosti ve všech bodech materiálu, zejména pokud se tloušťka materiálu mění nebo pokud existuje potřeba vícesměrových řezů. To by mohlo vést k nesprávné vyrovnání nebo nekonzistentní hloubce řezání, což je obzvláště problematické pro aplikace vyžadující přesné 3D formy. Například v průmyslových odvětvích, jako je Aerospace nebo Automotive, kde je třeba díly tvarovat s vysokou přesností v trojrozměrných prostorech, se víceosé stroje běžně používají k dosažení požadované přesnosti ve složitých 3D geometriích.

Při použití laserového řezání jsou zóny postižené teplem (HAS), protože proces zahrnuje nanášení intenzivního tepla na materiál. Při řezání tlustých materiálů může laser způsobit, že okolí podstoupí tepelné změny, což vede ke změnám zkreslení materiálu nebo barvy na okrajích. Ve vysoce přesných aplikacích, kde je kvalita povrchu kritická, může toto zkreslení ohrozit integritu konečného produktu. Například tenké kovy mohou mírně pod teplem mírně deformovat, což má za následek špatnou kvalitu okraje. Ve složitých částech může tato zkreslení také změnit tvar, což činí konečný produkt nevhodný pro přesné aplikace, jako je elektronika nebo zdravotnické prostředky, kde je vyžadován minimální tepelný dopad. Metody ke zmírnění těchto účinků, jako jsou mechanismy řezání nebo chlazení podporované plynem, ne vždy dostačují k odstranění HAD ve všech materiálech.

Vysoce přesné řezání vyžaduje jemnou rovnováhu mezi rychlostí řezání a přesností. Pokud je jediný stroj pro řezání laseru s jednou platformou pověřen řezáním komplexních tvarů nebo podrobných funkcí, je třeba rychle snížit rychlost, aby se zajistila větší přesnost. Pomalejší řezné rychlosti umožňují jemnější a kontrolovanější řezy, ale na úkor celkové propustnosti. V aplikacích, kde jsou rychlost a objem stejně důležité jako přesnost, může být propustnost stroje ohrožena při zpracování složitých nebo vysoce podrobných návrhů. Pro výrobu s vysokým objemem se mohou pomalejší řezné rychlosti spojené se složitými aplikacemi stát významným překážkou, což bude méně efektivní pro rozsáhlé operace.