Jak CNC ohýbačka zvládá víceosé ohýbání a jak je to řízeno prostřednictvím řídicího systému?

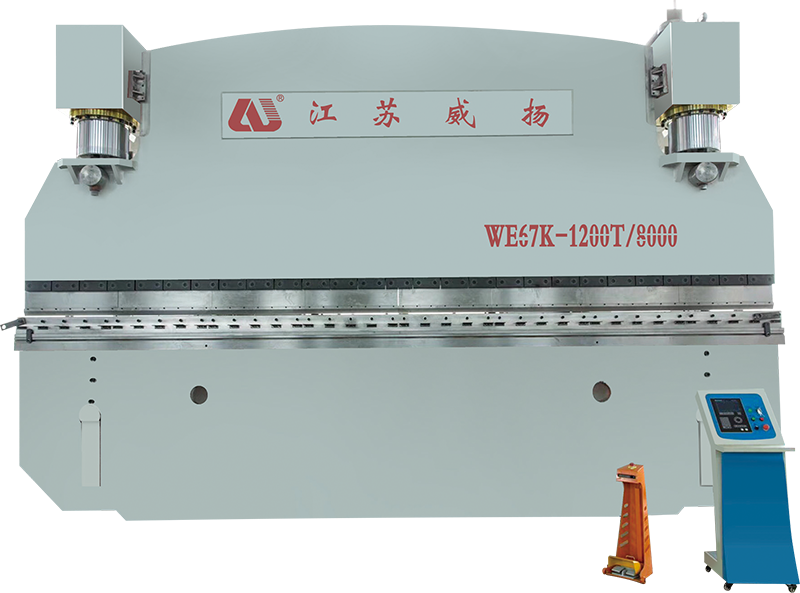

Jádro víceosého ohýbání spočívá v Plně automatický CNC ohýbací stroj 's schopnost manipulovat s více osami současně nebo postupně pomocí aktuátorů, motorů a hydraulických nebo elektrických pohonů. Tyto stroje se pohybují podél os X, Y a Z, což umožňuje ohýbání podél horizontálních, vertikálních a hloubkových rovin. Některé pokročilé systémy zahrnují rotační osy (jako A a B), které poskytují možnost otáčet nebo naklánět součást během procesu ohýbání. Tento dodatečný pohyb zajišťuje, že složité profily ohýbání, jako jsou ty, které jsou vyžadovány pro vícesměrné ohyby, lze dosáhnout v jediném nastavení, což snižuje potřebu vícenásobných přemístění a manipulačních kroků.

CNC systém organizuje všechny pohyby stroje interpretací navržených instrukcí, které lze generovat ze softwaru CAD/CAM. CNC systém převádí tyto instrukce na elektrické signály, které pohánějí akční členy ovládající každou osu. Pokročilý CNC systém monitoruje a upravuje rychlost stroje, sílu a umístění nástrojů v reálném čase, aby bylo zajištěno přesné provádění ohýbacích úkolů. Schopnost řídicího systému zvládat složité algoritmy umožňuje optimalizovanou koordinaci pohybu napříč více osami a zajišťuje, že každý ohyb je proveden podle přesných specifikací požadovaných pro konečný produkt.

Úspěšné provedení víceosého ohýbání často vyžaduje speciální nástroje a matrice navržené tak, aby vyhovovaly dalším osám pohybu. Tyto nástroje lze přesně upravit pomocí CNC systému, aby odpovídaly specifikacím materiálu, úhlům ohybu a požadovanému konečnému tvaru. Systém řídí polohu matrice a umožňuje různé úhly ohybu na stejném obrobku, což je zvláště výhodné při vytváření složitých geometrií. Pokročilé CNC ohýbačky mohou zahrnovat automatické úpravy nástrojů, zefektivnit výrobní proces a zlepšit efektivitu.

Před fyzickou operací je celý proces ohýbání naprogramován a často simulován prostřednictvím softwaru CAD/CAM. To zajišťuje, že operace ohýbání ve více osách jsou přesně převedeny do strojních instrukcí. Prostřednictvím simulace může operátor předvídat chování stroje a detekovat potenciální chyby nebo konflikty v sekvenci ohýbání. Tyto simulace pomáhají zpřesnit dráhy nástroje, optimalizovat čas výroby a snížit plýtvání materiálem, díky čemuž je proces nastavení rychlejší a efektivnější. Software také umožňuje operátorům plánovat optimální konfigurace nástrojů a tok materiálu, čímž se zabrání zbytečnému přemisťování součásti.

Jedním z kritických aspektů víceosého ohýbání je zajištění dokonalé synchronizace pohybů všech os, aby se předešlo konfliktům, které by mohly vést k nepřesnostem nebo neefektivitě. CNC systém zajišťuje, že pohyby podél různých os (X, Y, Z a další rotační osy) jsou správně koordinovány. Synchronizací polohy nástroje, materiálu obrobku a aplikovaných ohýbacích sil systém zajišťuje, že díl je tvarován přesně podle zamýšleného účelu, aniž by došlo k deformaci nebo nesprávnému vyrovnání během ohýbání. Tato přesná synchronizace umožňuje stroji zpracovávat vysoce přesné úlohy s větší složitostí, čímž se snižuje pravděpodobnost defektů.