Jakou úroveň automatizace nabízí jednoplatformový laserový řezací stroj a lze jej plně automatizovat?

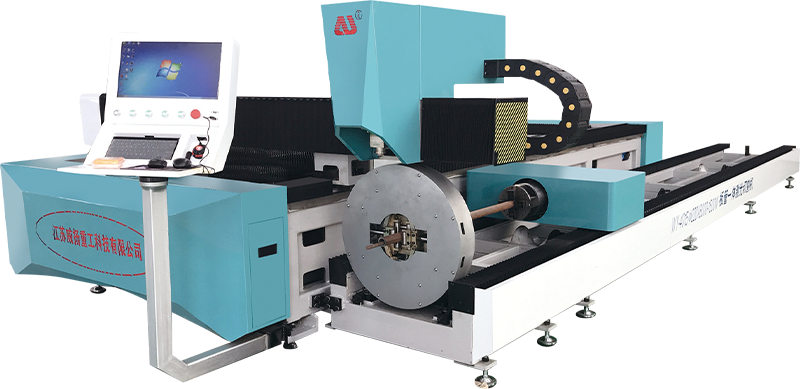

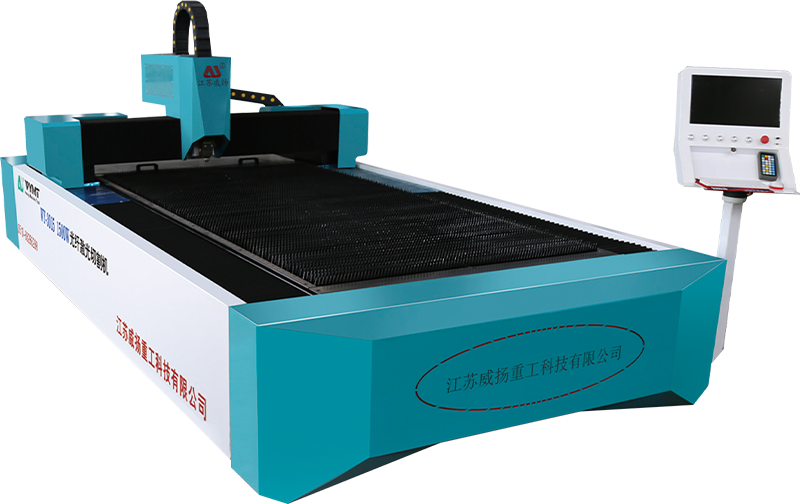

Mnoho laserové řezací stroje s jednou platformou jsou vybaveny automatickými systémy nakládání a vykládání materiálu, které využívají dopravníky, robotická ramena nebo kyvadlové stoly. Tyto systémy jsou navrženy tak, aby nakládaly suroviny na řezací plošinu a odebíraly hotové díly po řezání. Tato automatizace eliminuje potřebu ruční manipulace, výrazně snižuje mzdové náklady a minimalizuje lidské chyby, což zlepšuje propustnost a provozní efektivitu.

Pokročilé laserové řezací stroje jsou vybaveny funkcí automatického ostření, které upravuje ostření laseru na základě typu a tloušťky materiálu. Tento systém zajišťuje, že laserový paprsek zůstává v optimálním ohnisku během procesu řezání, což má za následek vyšší přesnost a konzistenci. Odstraňuje potřebu ručního nastavování zaostření, čímž zvyšuje produktivitu a kvalitu řezání a zároveň snižuje prostoje.

Moderní laserové řezací stroje jsou vybaveny softwarem, který dokáže automaticky optimalizovat řezné dráhy. Software analyzuje geometrii návrhu a vypočítá nejúčinnější řezné dráhy, aby se minimalizovala doba jízdy, omezilo plýtvání materiálem a zlepšila se celková efektivita řezání. Tato pokročilá automatizace umožňuje zpracování složitějších návrhů s minimálním ručním zásahem, což zajišťuje rychlejší dobu zpracování a optimalizované využití materiálu.

Aby byla zajištěna konzistentní kvalita řezání, automatické systémy laserového řezání upravují výkon laseru a rychlost řezání na základě vlastností materiálu, jako je tloušťka a typ. Například silnější materiály mohou vyžadovat vyšší výkon laseru nebo nižší řezné rychlosti k dosažení požadované kvality řezu. Tato samoregulace umožňuje stroji manipulovat s různými materiály bez ruční rekalibrace, čímž se zlepšuje řezný výkon v celé řadě aplikací a snižuje se zapojení obsluhy.

Mnoho špičkových laserových řezacích strojů obsahuje monitorovací systémy v reálném čase, které dokážou detekovat chyby během procesu řezání, jako je nesouosost materiálu, nesprávné řezné dráhy nebo problémy se zaostřením. Tyto systémy využívají senzory k neustálému sledování klíčových parametrů a v případě zjištění anomálie automaticky upraví nastavení stroje nebo zastaví provoz, aby se předešlo dalším závadám. Tato detekce chyb v reálném čase zvyšuje provozní spolehlivost, snižuje míru zmetkovitosti a minimalizuje prostoje spojené s ručním odstraňováním problémů.

Automatizace následného řezání je k dispozici také v některých systémech řezání laserem, kde se díly po procesu řezání automaticky třídí, skládají nebo oddělují. Například robotická ramena nebo dopravníky mohou být použity k přenosu nařezaných dílů do určené oblasti na základě jejich velikosti, tvaru nebo typu. Toto automatizované třídění snižuje potřebu ručního zásahu a zefektivňuje pracovní postup od řezání po další fázi výroby, jako je montáž nebo expedice.

Mnoho moderních laserových řezacích systémů nabízí možnosti vzdáleného monitorování a ovládání prostřednictvím cloudového softwaru nebo připojení k místní síti. To umožňuje operátorům dohlížet na více strojů z centralizovaného místa, sledovat výkon stroje a upravovat nastavení v reálném čase. Funkce prediktivní údržby mohou upozornit operátory na potenciální problémy dříve, než způsobí prostoje. Vzdálený přístup zvyšuje provozní efektivitu, protože umožňuje lepší správu zdrojů a snižuje potřebu dohledu na místě.